2.板材剪切依据划线的阶段不同,分别进行,同时必须进行下料的复核,以免有误。按划线形状用机械剪刀和手工剪刀进行剪切。

3. 剪切时,手严禁伸入机械压板空隙中,上刀架不准放置工具等物品,调整板料时,脚不能放在踏板机上,使用固定式震动剪两手要扶稳钢板,手离刀口不得小于5cm,用力均匀适当。

4.板材下料后在轧口之前,必须用倒角机或剪刀进行倒角工作。

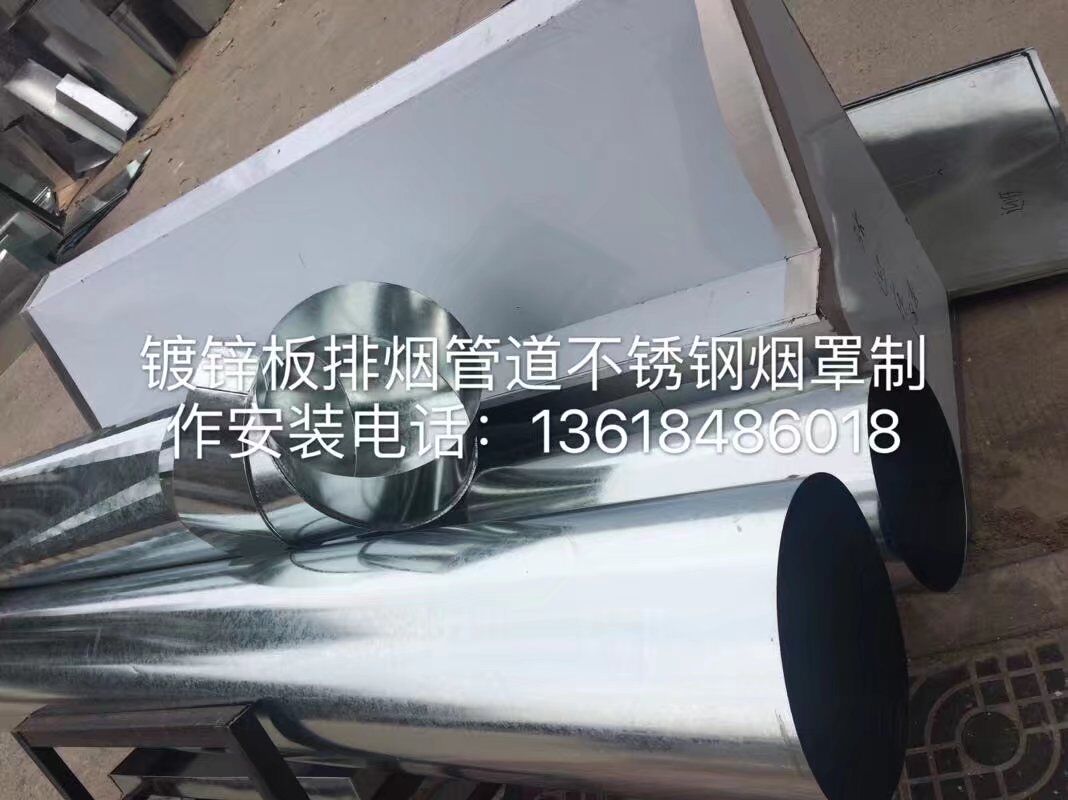

5.金属薄钢板制作的风管用咬口连接、铆钉连接、焊接等不同方法。

6.咬口宽度和留量根据板材厚度而定

7.焊接时必须焊缝均匀,无裂纹及加渣现象;铆钉连接时,铆钉中心先垂直于板面,铆钉头把材材压紧,使板缝密合并排列整齐、均匀。板材之间铆接,一般中间可不加垫料,设计规定时,遵循设计。

8.咬口时手指距滚轮护壳不小于50mm,手不准放在咬口机轨道上扶稳板料。

9,咬口后的板料将画好的折方线放在折方机上,置于下模的中心线,操作时,使机械上刀片中心线与下模中心线重合,折成所需要的角度。

10.折方时应互相配合并与折方机保持一定距离,以免被翻转的钢板或配件碰伤。

11.制作圆风管时,将咬口两端拍成圆弧状放在卷圆机上卷圆。按风管直径规格适当调整上,下辊间距,操作时,手不得直接推送钢板。

12.折方或卷圆后的钢板用合口机或手工进行合缝。操作时用力均匀,不宜过重。单、双口确实咬合,无胀裂和半咬口现象。

13.法兰加工:

(1)矩形法兰加工:1)方法兰由四很角钢组焊而成,划线下料时考虑无齿锯片切去的角钢料,通常多划角钢的1.5倍厚度的长度,划线完毕用无齿锯切割,折方时组焊成的成品法兰内径不至于小于风管外径。 2)下料调直后组对,放在焊接平台焊接。并应采取防止变形措施,孔距不应大于50mm采用8501阻燃密封胶条做垫料时螺栓孔距适当放大,不得大于300mm。 3)放在台钻或摇臂钻上,用钻模钻孔。 4)法兰整形和修整焊缝,除去打孔毛刺等。

(2)圆法兰加工:

1)先将整根的角钢或扁钢放在冷煨法兰卷圆机上按所需法兰直径,调整机械的可调零件,卷成螺旋形状后取下。 2)将卷好的型钢画线割开,逐个放在平台上找平找正。 3)对调整好的法兰进行焊接、打孔。

(3)无法兰加工:

1)无法兰连接风管的接口应采用机械加工,尺寸应正确,形状应规则,接口处严密。无法兰矩形风管接口处的四角应有固定措施。 2)在风管内铆法兰腰箍冲眼时,管外配合人员面部要避开冲孔。

14.矩形排烟通风管道边长大于或等于630mm和保温风管边长大于或等于800mm,其管段长度在1250mm以上时应采取加固措施边长小于或等于800mm的风管宜采用楞筋、楞线的方法加固。中、高压风管的管段长度大于1250mm时,应采取加固框的形式加固。高压风管的单咬口缝应有加强措施。风管的板材厚度大于或等于2mm时,加固措施的范围可适当放宽。

15.通风排烟管道 与法兰组合成形时,风管与扁钢法兰可用翻边连接;与角钢法兰连接时风管壁厚小于或等于1.5mm,可采用翻边连接,与角钢法兰连接时,风管壁厚小于或等于1.5mm可采用翻边铆接,铆钉规格,风管壁厚大于1.5mm,可采用翻边点焊和沿风管管口周围满焊,点焊时法兰与管壁外表面贴合;满焊时法兰应伸出风管管口4~5mm,

16.风管与法兰铆接前先进行技术质量复核,合格后将法兰套在风管上,管段留出10mm翻边量,管折方线与法兰平面应垂直,然后使用液压铆钉钳或手动夹眼钳,用铆钉将风管与法兰铆固,并留出四周翻边。

17.翻边应平整,不应遮住螺孔、四角应铲平,不应出现豁口,以免漏凤。

18.风管与小部件(嘴子、短支管等)连接处,三通。四通分支处要严密,缝隙处应利用锡焊或密封胶堵严以免漏风。使用锡焊,熔锡时锡液不允许着水防止飞溅伤人,盐酸要妥善保管。

19. 风管喷漆防腐不应在低温(低于+5℃)和潮湿(相对湿度不大于80% )的环境下进行,喷漆时应使漆膜均匀,不得有堆积、漏涂、皱纹、气泡及混色等缺陷。普通钢板在压口时必须先喷一道防锈漆,保证咬缝内不易生锈。

20.薄钢板防腐油漆,依据设计执行。

21.风管成品检验后,应按图中立于管、支管系统的顺序写出连接号码及工程简名,合理堆放码好。